“職人の勘と経験” を会社の資産へ。創業社長から2代目。そして3代目へとバトンを繋ぐ「事業承継DX」

2026.02.14

半導体産業の集積地として活気づく熊本県ー。「シリコンアイランド九州」の中心地において、40年以上にわたり半導体製造装置の精密部品加工を支えてきた町工場があります。

株式会社三原精機様は、旋盤・マシニング・フライス加工といった高度な金属加工技術はもちろん、社内に機械設計・電気設計を行う「設計部門」を擁することで、部品加工から装置の設計・組立までを一気通貫で請け負うことができる独自のポジションを確立されています。

しかし、その高度なモノづくりの起点となっていたのは、創業社長の “職人の勘” と “手書き計算” による見積でした。事業承継のタイムリミットが迫る中、直面した介護という家族の課題。そして突きつけられた“属人化”のリスク。

「会社を次の世代に残していきたい。」

そう決意し、見積DXを断行した2代目経営者である三原専務。父との衝突を覚悟しながらも匠フォースの導入を推進した、葛藤と挑戦の軌跡を伺います。

目次

■ 会社概要

社名:株式会社三原精機

事業内容:半導体製造装置部品の精密切削加工、機械装置の設計・製作・組立

設立:1983年

従業員規模:16名

URL:https://www.miharaseiki.com/

インタビューにご協力いただいた方

- 株式会社三原精機様

- 専務取締役 三原祐紀 様

- 匠技研工業

- 製品本部 プロダクトマネージャー 中野 景太

※本記事の掲載内容はすべて取材時(2025年12月)の情報に基づいています。

「よそが嫌がる仕事」こそが原点。設計と加工の“両輪”で挑むものづくり

──(中野)まずは、三原精機様のこれまでの歩みについて教えてください

三原専務:父が脱サラして創業したのが始まりです。当時は汎用フライス盤1台で創業し、見積もできずクライアントからの言い値で加工をするような商売からスタートしました。そこから少しずつ仲間が増え、半導体製造装置の部品加工を中心に技術を磨いてきました。

大きな転機となったのは、機械設計のできる弟が入社し、装置開発や製品開発を本格的にやり始めたことです。「加工屋が設計もやる」というのは、この規模の会社では珍しかったと思います。

設計部隊が図面を描き、製造部隊がそれを形にするという両輪が回ることで、他社が敬遠するような複雑な案件や、大手メーカーのOEM装置開発まで対応できるようになりました。

「よそが嫌がる面倒な仕事を拾って形にする」。それが、父の代から続く私たちの強みであり、特長です。

「裏紙と電卓」に潜む、見積作成のブラックボックス

──(中野)高度な技術力をお持ちである一方で、見積業務には大きな課題があったと伺っています。

三原専務:匠フォースを導入する前は、父が一人で見積を作っていました。パソコンが全く使えない人だったので、見積を作る時は、図面の余白やチラシの裏に電卓で弾いた数字を書きなぐっていくわけです。父の頭の中には、長年の経験に裏打ちされた独自のロジックのようなものはあり、材料費や加工難易度・加工時間といった情報に、粗利を乗せて見積を作り上げていました。

まさに職人技なのですが、問題は “他人には解読不可能” だったことです。

数字は読めても、その根拠がわかりません。言語化や他者への伝達が苦手な人でもあったので、私自身も理解するのに相当苦労しました。

また、過去の見積情報は紙で管理をしていたので、検索性もなく、本当に属人的な状態で見積業務を行っていました。

──(中野)見積の回答スピードはどのくらいでしたか?

父は営業もやっていたので、平日は2~3時間デスクワークできたら良い方でした。その分、土日にまとめて見積作業をしていました。

お客様から月曜日に見積依頼が来ても、父が見積作成に着手するのは週末。そのタイミングで材料屋さんに問い合わせを行っても回答は平日になるので、1週間経っても見積回答ができていない。なんてこともザラにありました。

「本当に利益は出ているのか?」職人の勘に頼る経営リスク

──(中野)見積の回答が遅くなることで、何か損失はありましたか?

三原専務: 「見えない損失」は計り知れなかったと思います。お客様から催促が来たこともありましたし、見積が間に合わなかったのでコンペに参加できずに失注したという案件もありました。

さらに、感覚に頼った見積には、検証の難しさが残ります。父の経験則だけで金額が決まってしまうので「本当にこの価格で適正な利益が確保できているのか?」という根拠が不透明なまま進んでしまう怖さがありました。

私も後継者として、「このままでは困る」と思い、抵抗を試みたことがあります。

後でデータ化しやすいように「せめてこのフォーマットに書いてください」とエクセルで専用のシートを作り、出力したものを渡しました。

しかし、「面倒くさい」「書く欄が多すぎる」と、結局また元のスタイルに戻ってしまう…。

私が見積を作成しても、「このやり方は違う」「これは高過ぎる」と父にダメ出しをされてしまい、前述の通り口頭伝承も難しく、“見積業務はやりたくない” と距離を置いていた時期もありました。

父を業務から切り離し、背水の陣で挑んだシステム導入

──(中野)膠着状態だった状況が、変わるきっかけは何だったのでしょうか?

三原専務: 母が病気になり、介護が必要になったことです。 父は「俺が看る」と言って、会社に来られない日が増えました。

しかし、取引先は待ってくれません。父が不在でも、FAXやメールで見積依頼の図面は送られてきます。父の机のトレイには、未処理の見積依頼が溜まっていきました。

「父がいなくなったら、この会社は止まる」という漠然と感じていたリスクが、現実の危機として目の前に突きつけられた瞬間でした。

── (中野)そこで、覚悟を決められたわけですね。

三原専務: はい。「もう、やるしかない」と腹を括りました。しかし、私は機械加工の現場にいた人間ではないので、父のような根本的な素養がありません。では他の誰かに任せればいいかというと、もしその人が辞めたり、病気で長期入院したりすれば、また業務は滞ってしまいます。

だからこそ、「特定の人に依存しない仕組み」を、今作らなければならないと強く感じていました。

──(中野)お父様との衝突はありませんでしたか?

三原専務:正直ありましたが、心を鬼にして伝えました。 「お母さんの介護に専念してください。経営や見積業務は私たちがやるので、もう携わらないでください」と。

父には、“今まで頑張ってくれた創業者” として綺麗に引退してもらいたかった。だから、あえて私が悪者になって引導を渡す必要がありました。 まさに背水の陣で、システム導入を決めたのです。

「記憶」を「記録」へ。AIが切り開いた突破口

──(中野)数あるシステムの中で、「匠フォース」を選んでいただいた決め手は何でしたか?

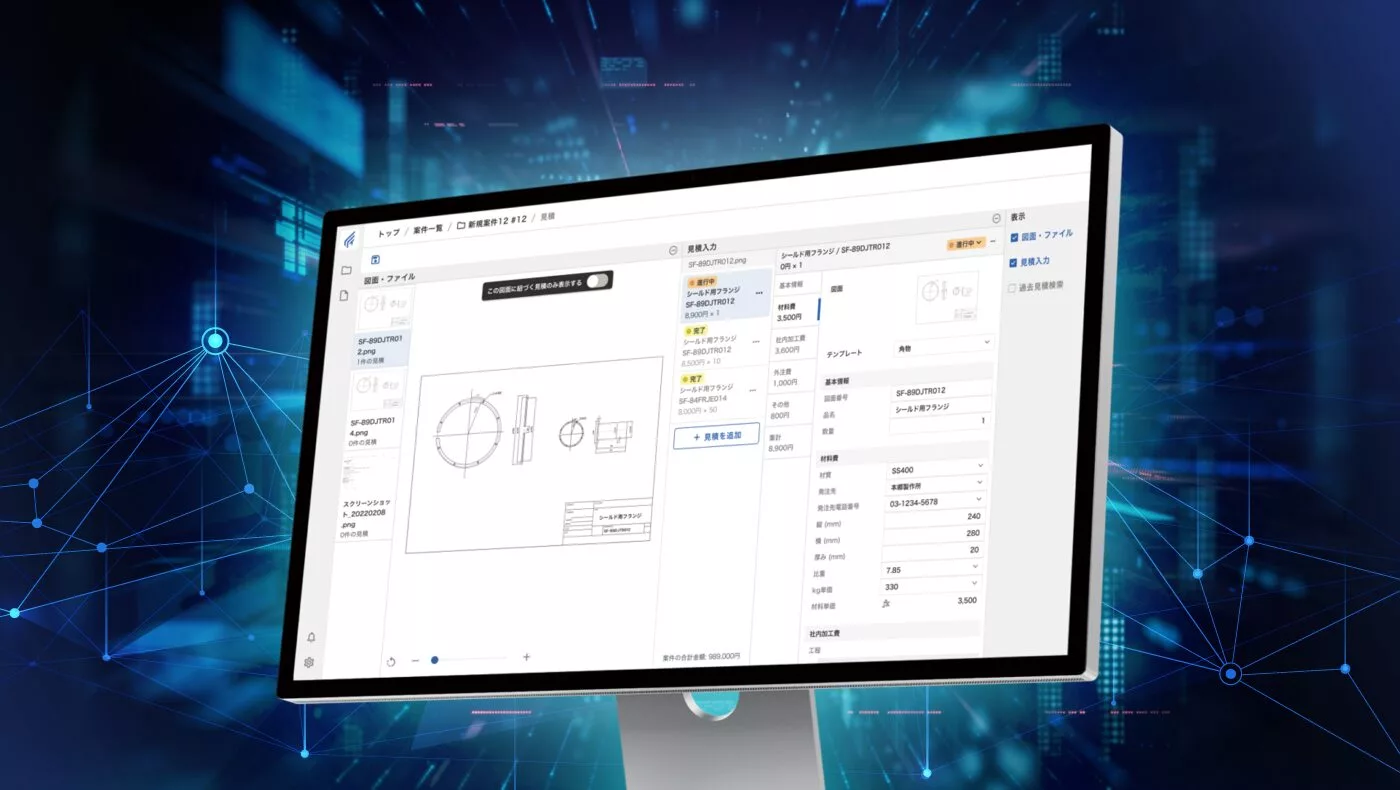

三原専務: 一番の理由は、既存の生産管理システム「TECHS-BK」と連携ができる点です。 弊社には長年の加工実績データがTECHS-BKにありましたが、これらは図面と紐づいていないため、文字でしか検索できませんでした。「この形状、以前いくらでやったっけ?」と思っても、結局は記憶を頼りに、棚にある膨大な紙のファイルを一枚一枚めくって探すしかなかったんです。 だからこそ、「図面で検索できて、過去の資産(TECHS-BK)も活かせる」というのが必須条件でした。

──(中野)他社システムとも比較検討されたのでしょうか?

三原専務: はい、AI類似図面検索というシステムを知ってから、数社を比較検討しました。あるサービスは非常に高機能でしたが、私一人で運用するにはコストも機能もオーバースペックでした。また別のサービスでは、担当者の対応に不安を感じたり、自動見積の精度がブラックボックス化していて「怖いな」と感じたりと、なかなか導入に踏み切れるシステムはありませんでした。

──(中野)最終的に匠フォースに決めたポイントはなんでしたか?

三原専務: 「機能・コストのバランス」と「将来性」ですね。 匠フォースは、我々が求める機能と価格感がちょうど合致していました。 それに、若い方々がスタートアップとして頑張っている点も面白いなと。

クラウドサービスなので、導入して終わりではなく、どんどんアップデートして良くなっていく期待感もありました。

──(中野)導入にあたって、不安はありませんでしたか?

三原専務: もちろんありました。AIと言っても、最初から賢いわけではありません。学習させなければならないし、私たちの見積ロジックを組み込むためのカスタマイズも必要です。

実際、導入初期は大変でした。弊社の見積は材料計算が複雑で、丸棒から削り出すのか、板材から切り出すのかでコストが全然違います。そういった細かな要件を、匠技研工業の中野さんと何度も打ち合わせをして、匠フォースに落とし込んでいきました。

ただ、匠技研工業さんのCSのサポートは手厚かったですね。

「売って終わり」ではなく、1泊2日で対面で集中してやり取りをしたり、定例ミーティングで追加のカスタマイズの要望を聞き、継続的にシステムを進化させてくれる。この伴走体制があったからこそ、乗り越えられたのだと思います。

また、匠フォーラム(ユーザー会)において、初期ユーザーの方からお話を伺えたことも安心に繋がるポイントでした。

「1週間待ち」から「即日回答」へ。事務スタッフが支える新体制

──(中野)導入から1年以上が経ちましたが、どのような効果がありましたか?

三原専務:以前は父しかできなかった見積を、今は私や事務スタッフ含め5名で回しています。見積依頼が来たら、まず事務スタッフが匠フォースに図面をアップロードします。するとAIが類似図面や過去の実績を表示してくれる。彼女たちはそれを見て一次見積を作成し、材料屋さんへ見積依頼も行ってくれます。 私がやるのは、最終的な調整や難易度の高い見積の判断だけ。

見積作成を事務スタッフに任せられていることで、私自身外出ができるようになりましたし、出先から見積の確認だけすればOKという業務体制を構築できました。

その結果、見積回答のスピードは圧倒的に速くなりました。「1週間待ち」が多かったのが、今では「即日〜翌日回答」が実現できており、見積対応件数自体も増えています。

現場に芽生えた当事者意識と、利益へのこだわり

──(中野)現場の方々の意識にも変化はありましたか?

三原専務:事務スタッフが見積に関わるようになってから「あの案件、受注できましたか?」と結果を気にするようになりました。

価格が合わずに失注するケースもあります。そうした時、ただの “値引き” ではなくきちんと利益を出すためにどうすればいいのか?

「加工の順序や方法そのものを変えるべきか?」あるいは「社内でやるより、これを得意とする会社に依頼した方がいいのではないか?」といった、具体的な選択肢を議論できるようになってきました。

自分以外にも見積業務や経営についての視点を持ってくれるメンバーが増えたことにも、価値を感じています。

10年後を見据えた経営資源の再配分

──(中野)見積業務がなくなったことで浮いた時間は、何に使われていますか?

三原専務:会社の「次」を考えることに時間を使えるようになりました。

例えば、タイムカードをクラウド勤怠・給与管理に移行するなど、会社として次のステップに進むための別領域のシステム導入を進めています。

また、人がいない夜間や休日でも機械を動かして付加価値を生み出す「自動化」や、そのための「設備入れ替え」「工場レイアウトの見直し」はずっとやりたいと考えていました。

すぐに全てを実行するのは難しいですが、目の前の業務に忙殺されていた頃とは違い、こうした長期的な課題に目を向け、少しずつ準備を進められるようになったのは大きな変化ですね。

「記憶」頼りから「データ」活用へ。創業者のバトンを未来へつなぐ

──(中野)最後に、全国の後継経営者へメッセージをお願いします。

三原専務:創業者と違い、私たち2代目・3代目経営者は事業における初速を手にしていますが、すでに走り出している会社の「ベクトル」を変えていかなければなりません。

急激に力を加えて方向転換しようとすると、どうしても歪みが出ます。なので、強い意志を持ちつつも、じわじわと時間をかけて舵を切っていく必要があります。

デジタル化もその一つです。現場には「生産性を上げることは、皆さんの賞与や給与として還元するためなんですよ」と伝え、根気強く説明を続けています。

また、私自身が後継として苦労したように、次世代へ経営を引き継ぐ時に困らないよう、今のうちから「いつでも事業承継できる状態」を準備しておきたい。

個人の「記憶」や「勘」に頼るのではなく、データや履歴を見れば後継者が迷わず仕事ができる。そんな体制を整えてからバトンを渡したいと考えています。

属人化業務を、AI活用で“会社の資産”へ。

編集後記

お父様の「職人の勘」を、デジタルの力で「みんなが使える会社の知恵」に変えた三原精機様。親子の葛藤を乗り越え、10年後の未来へバトンを繋ごうとされる専務の覚悟に、担当として胸が熱くなりました。

これからも三原精機様の挑戦を全力でサポートいたします。

製品本部 プロダクトマネージャー 中野 景太

中野 景太(なかの・けいた)|匠技研工業株式会社 製品本部 プロダクトマネージャー

前職:大手証券会社(営業、顧客・コンプライアンス管理 担当)

大学時代は航空部に所属し、パイロットを目指して仲間と切磋琢磨する日々を送る。 新卒で大手証券会社に入社し、営業および管理業務に従事する中で、「組織の歯車ではなく、自らの手で事業を創り出し、社会を良くしたい」という想いを強め、2023年に匠技研工業へ参画。

現在はプロダクトマネージャーとして、「導入企業様に、常に価値を感じていただくこと」をミッションとし、現場への訪問やきめ細やかなサポートを行う。モノづくりに携わる全ての人々が、誇りを持って働ける世界の実現を目指し、日夜奔走している。