製造業でDXが進まない理由は?DXを成功に導くポイントを解説

2025.09.03

しかし、現実には多くの製造業で、DXの取り組みがなかなか前進していません。デジタルツールを取り入れる土台が現場に整っていないため、ITツールやAIを導入しても、業務に定着させるのが難しいのが実情です。

本記事では、製造業においてDXが進まない理由を具体的にひも解きながら、現場で確実にDXを進めていくためのステップについて詳しく解説します。

目次

製造業におけるDXとは

DXとは、「デジタルトランスフォーメーション」の略で、企業がデジタル技術を活用して、業務プロセスやビジネスモデルを変革することを指します。

製造業におけるDXというのは、デジタルの力で現場や業務のあり方を抜本的に変え、生産性を高めることです。製造業のDXには、業務の自動化や業務支援としてのITツールの導入、図面や紙といったアナログデータのデジタルデータ化など、さまざまな手法があります。いずれも、業務を効率化したり、属人化を解消したりすることで、生産性や競争力の向上につなげることが目的です。

DXを通じてデジタルベースの業務が実現することで、AIが活用できるようになるメリットは大きいです。たとえば、蓄積されたデータをAIが学習し、傾向分析や最適化、改善提案まで自動で行えるようになれば、生産性が飛躍的に高まり、収益性の向上に直結します。

ただし、DXを実現するには、まずは“DXの土台づくり”が不可欠です。

製造業のDXが進まない理由

製造業においてDXが進まない背景には、DXを進めるための環境が整っていない、あるいは整備するためのハードルが高すぎるという課題があります。DXに対応できる土台がなければ、たとえデジタルツールを導入しようとしても、業務には落とし込めません。

それでは、DXに対応できる土台とは具体的に何を指し、その整備が進みづらい理由は何なのでしょうか?ここでは、製造業におけるDXの妨げとなっている具体的な要因について、詳しく掘り下げていきます。

DXのための設備を整える時間的・経済的ハードルが高い

DXに必要なシステムや設備を整えるには、一定の初期コストと人的リソースが必要です。特に中小企業は、限られた資金と人手のなかで日々の業務を回しているため、「眼前の業務を止めてまで業務効率化のための改革に踏み切る余裕がない」というのが実情です。

たとえ将来的に業務効率化や売上拡大につながると分かっていても、「その前にかかる負荷」の大きさは、DX導入のハードルとなります。また、補助金や支援制度があったとしても、「活用方法がわからない」「申請手続きに時間がかかる」といった理由で、活用できていない企業も少なくありません。

DX推進のための人材が不足している

DXにはツールの導入だけでなく、それを自社の業務にフィットさせ、活用し続けるスキルが求められます。しかし多くの製造業では、ITやデジタルに明るい人材が社内に不足しており、DXが進まない要因となっています。

特に中小企業では、社内で人材を教育する余力がなく、新たに人材を採用しようとしてもそもそもどんなスキルを持った人を採用すべきか判断がつかない、という声も少なくありません。こうした背景から、人材の確保・育成にかかる時間とコストがDX推進の大きなハードルとなっています。

DX推進部門と他の部門で足並みが揃っていない

一通りDXに必要な設備や人材を整えたとしても、DX推進部門と現場部門の温度差があると、DXが頓挫しやすい要因になります。推進部門は「効率化や競争力強化のためにDXが必要だ」と考えていても、実際にツールを使う現場側にその目的や価値が十分に伝わっていないケースが多く見受けられます。

「何のために導入するのか」「どんな成果が期待できるのか」「導入後の運用体制はどうなるのか」など、現場が納得できる状態になっていなければ、DXの推進は叶いません。結果として、社内の意思決定が遅れたり、現場が非協力的になったりすることで、ツールを導入しても定着しないという問題が生じます。

DXは特定部署の取り組みではなく、会社全体の共通目標として足並みを揃えることが何より重要です。

製造業においてDXを成功に導く環境作りを5ステップで解説

ここまで、製造業でDXが進まない背景には、「必要な環境・人材を整えるコストが高い」「DXを推進する背景の共通理解が足りていない」といった課題があることを見てきました。そのような状況下で、製造業が現実的かつ着実にDXを進めていくにはどうすればよいのでしょうか?

この章では、DXを確実に推進するために必要な土台づくりを、5つのステップに分けて解説します。

1. 現状分析と課題の明確化

DXの第一歩は「ツールの導入」ではなく、「どこに課題があるのか」を明らかにすることから始まります。自社が何に困っていて、それをどう解決したいのかが曖昧なままでは、どんなに優れたシステムも効果を発揮できません。

現状を分析し、課題を発見するには、次の3つを行うのが効果的です。

業務プロセスの可視化

調達から出荷まで、現在の業務フローを洗い出し、どこに何のツールや手段が使われているかを明らかにします。

この際、現場の実情を知るキーパーソンの声を丁寧に拾うことが重要です。現場を知らずに全体を設計しようとすると、ズレが生まれ、失敗につながります。

業務の全体像をつかんだら、どの工程・部門をDXの対象にするかをある程度絞り込みましょう。

ボトルネックや非効率な業務の特定

業務フローの中で、生産性を下げている工程を特定します。具体的には、以下のような工程が挙げられます。

- 手書きや、転記などの二重入力が発生している工程

- 特定の担当者しかできない属人化された業務

- 経験や勘に依存し、標準化されていないプロセス

データ収集と分析

課題を客観的に捉えるには、数値で現状を把握することが効果的です。現場のパフォーマンスや効率性を測る定量データを収集・分析できれば、それに基づいて課題の特定・優先順位づけができるようになります。定量指標には「各作業の平均処理時間」や「単位時間あたりの処理件数・生産数」などがあたります。

2. DX推進の目的とビジョンの設定

課題の洗い出しができたら、次に「DXを経てどんな未来を実現したいか」を明確にします。このステップでは、具体的なツールの選定や導入方法ではなく、課題を解決した先にどんな状態を目指したいのか、業務フロー全体、または特定の分野においてどういう変化を起こしたいのかを考えることがポイントです。

「なぜDXに取り組むのか」「その先にどんなメリットがあるのか」と、背景や目的・ビジョンを明文化しておくことで、DX推進の指針となり、社内全体の理解と共感につながります。

DXを進める目的の例

| 業務効率の向上 | 受注から納品までの平均リードタイムを7日→3日へ短縮 |

| 製品の不良率を 50%削減する | |

| 属人化の解消 | ベテラン社員にしかできなかった工程を標準化し、誰でも対応できる状態へ |

| ベテランでないと難しかった見積業務を、新入社員でも対応可能にする |

3. 経営層・DX推進部門と現場の認識の統一

策定した目的とビジョンに関し、経営層・DX推進部門は、現場との認識を擦り合わせましょう。DXは部分的な業務改善ではなく、企業全体の変革です。そのため現場が「またDX推進部門/経営者層だけの話か」と感じてしまえば、ツールは導入されても使われずに終わってしまいます。

現場の従業員が、「自分たちの働き方がよくなる」「このツールなら使いたい」と思えるかどうかが、DXの成否を大きく左右します。そのため、DXの手段としてのITツールなどが、実際に業務でどう活用され、どう負担を軽減するのかを丁寧に伝えることや、現場からの意見を一方通行でなく拾い上げる対話の場を持つことが重要です。

4. DX実現までのロードマップの策定

ビジョンが明確になり、社内の認識が揃ったら、それを現場で実行に移すための戦略を策定します。戦略をきちんと立てることで、目的に沿った本質的な取り組みを選択でき、DXの成功確度が大きく高まります。DX戦略を立てるための基本ステップは次の4段階です。

1. DXの対象領域に優先度をつける

まずは、初期に洗い出した課題とビジョンをもとに、どの工程・部門を優先して改善すべきかを決めます。課題が複数ある場合は、それぞれの緊急度・影響度・実現可能性を踏まえて、取り組む順序を整理しましょう。

2. 解決のための手段を検討する

次に、その課題をどのような方法で解決するかを検討します。ここで重要なのは、手段が目的とつながっていることです。話題性やコストの安さに惹かれてツールを選んでも、現場にフィットしなければ定着しません。必ず、現場の声や運用のしやすさを重視し、使い続けられ、その先に課題を解決できるかを基準に選定しましょう。

3. 必要なリソースを洗い出す

選定した手段を実現するために、何がどれだけ必要かを整理します。

たとえば、次のようなリソースをリストアップしましょう。

- ハード・ソフト面のインフラ(PC、Wi-Fi、タブレット、クラウドツールなど)

- 人材(導入担当者、管理者、ベンダーとの連携窓口など)

- 費用(導入費、保守・更新費、教育コストなど)

- 時間(社内調整・テスト導入・定着までにかかる期間など)

- データ(ツールに取り込むために必要な業務データや記録など)

現場の運用に直結する部分を漏れなく想定することで、導入後のトラブルを防げます。

4. スケジュールと目標を設定する

最後に、戦略を「いつまでに、どうやって実現するか」を明文化します。以下のように、フェーズごとに分けてスケジュールを立てると効果的です。

- 準備(ツール選定・リソース手配)

- 導入・テスト運用(試験導入、フィードバック取得)

- 本格運用・定着(改善対応、本格展開)

それぞれのフェーズに短期・中期の目標を設定し、達成状況を定期的にチェックしましょう。

運用状況を都度確認し、PDCAサイクルを回せる体制を作ることで、継続的な改善と適応が可能になります。

5. 必要な人材と環境の整備

策定した戦略を実行に移すには、現場がスムーズに動けるための人材と環境の整備が不可欠です。整備すべき要素は、大きく分けて「人材」と「環境」の2つの軸です。

まず人材について、DXを推進するには、デジタル技術に対応できる人材が欠かせません。研修などを通じて社内で人材育成を行います。あるいは、外部から即戦力となる専門人材を採用・委託する方法も有効です。

環境については、PCやタブレットなどのハードウェア、業務に適したソフトウェア、さらに安定したネットワークやセキュリティ対策など、ITインフラの整備を進める必要があります。

人材確保にもインフラ整備にも、当然ながらコストは発生します。しかしこれは、将来的な業務効率・品質向上・人材定着に直結する投資であるという視点が大事です。

製造業DXを失敗させないために押さえるべき3つのポイント

ここまで、製造業がDXを進めるためのステップを段階的に解説してきました。ここでは、現場での混乱や形骸化を防ぎ、DXを着実に定着させるための3つの実践ポイントを紹介します。

小さく始める──PoC(試験導入)を活用する

DXの導入は、全社でいきなり本格的に始めるのではなく、まずは特定の部門や工程を対象にした小規模なPoC(Proof of Concept:試験導入)から始めるのが効果的です。こうした試験導入を行うことで、現場でのツールの効果や課題を事前に把握できるほか、想定外の運用トラブルや負荷にも小さな単位で対応しやすくなります。

また、実際に成果が出れば、他部門への展開に向けた説得材料にもなります。「まずはやってみる」という姿勢が、導入後のリスクを最小限に抑え、全社展開へのスムーズな移行を後押しするでしょう。

改善を止めない──PDCAで継続的に進化させる

PoC後は、試験結果を踏まえて改善・最適化を図ってから本導入へと進めましょう。導入後も、現場の状況や業務の変化に合わせて、継続的なPDCA(計画・実行・評価・改善)を回し続けることがDXを定着させる鍵となります。

さらに、「作業時間が月⚫︎⚫︎時間短縮」「図面検索時間が平均で⚫︎⚫︎分短縮」といった数値を用いた成果の見える化も重要です。成果を定期的に社内共有することで、メンバーの納得感やモチベーション維持にもつながります。

自社のみで抱えない──必要に応じて外部パートナーと連携する

自社内だけでDXを完遂するのが難しい場合は、外部の専門パートナーと連携する選択肢も検討しましょう。コンサルタントやベンダーは専門的なノウハウや豊富な経験があるため、自社では把握しきれていない課題を指摘してくれたり、自社に合った最適な導入手順やツールの選定を支援してくれたりします。特にデジタルやITが未経験の企業では、外部知見を借りることが最短ルートを選ぶことにつながります。

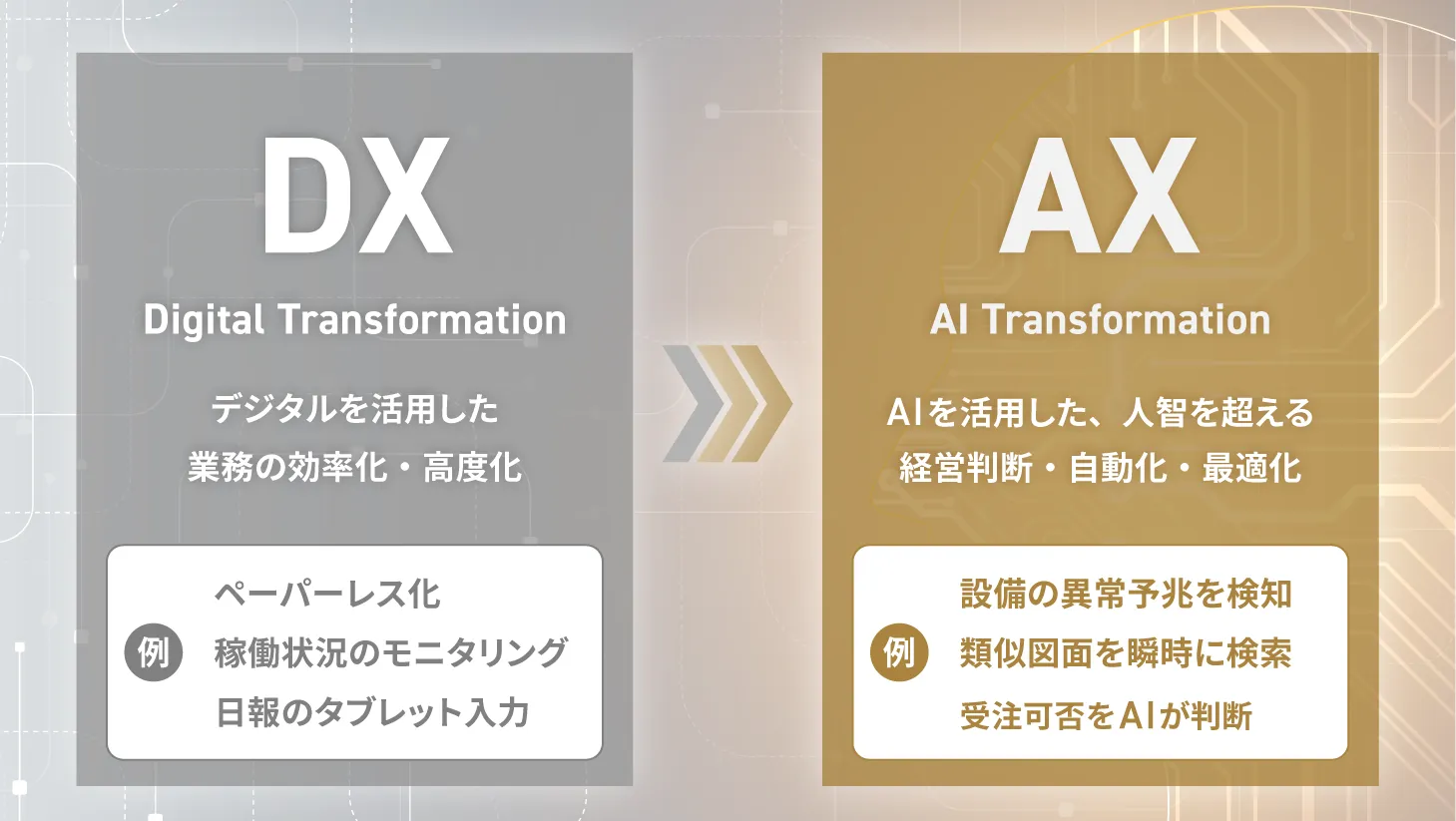

製造業のDXの先にあるのは、製造業に変革を起こす「AX(AI Transformation)」

製造業におけるDXが進み、業務の可視化・標準化・データ化が一定のレベルに達すると、次に見えてくるのが「AIの本格的な活用」です。匠技研工業では、AIの活用による変革をAX(AI Transformation)と呼んでいます。

AXとは、AI技術を活用して、データにもとづいた判断・自動化・最適化を行い、現場と経営の精度とスピードを飛躍的に高める取り組みです。DXによって築かれた“デジタル基盤”を土台に、AIが人間の認知や判断の一部を代替・強化することで、製造業はまったく新しいフェーズに突入します。

DXとAXの違いの事例

AXは、DXと何が異なるのでしょうか。両者の具体的な違いは次の通りです。

図面管理の進化

| DX | 紙図面をクラウドにアップロードし、過去図面を検索できるようになる |

| AX | AIが過去の膨大な図面を学習し、類似形状や加工条件を自動で抽出・推薦してくれるようになる |

異常検知の進化

| DX | センサーによって異常時にアラートを出す仕組みを構築する |

| AX | AIが過去の異常パターンを学習し、異常の予兆や未然防止の改善策を自動提案する |

AIは人間と異なり、把握できる情報量への限界がなく、認知バイアスといった主観もありません。そのためAXでは、存在するすべてのデータを取り込み、人智を超えた自動化・最適化ができるようになります。たとえば、最短で利益を最大化する意思決定や、起き得るリスクに対する先回りの改善などを可能にします。

そんなAIの力を最大限に活かすには、まず土台となるDXの実現が不可欠です。だからこそ、匠技研工業では「DXはゴールではなく、AXへの入口」だと考えています。人とAIが協働する“新しいモノづくり”の時代は、DXを経た先にこそ実現するのです。

まとめ:組織横断の連携と戦略的アプローチが、製造業におけるDXを前進させる

製造業においてDXが進まない背景には、「環境整備のコストの高さ」「IT人材の不足」「組織内の共通理解の欠如」の3つの壁が存在します。しかし、何のためにDXを進めるのかという目的とビジョンを社内で共有し、段階的に改善と展開を重ねていけば、その壁は着実に乗り越えることが可能です。

DXは目的ではなく、あくまで現場課題を解決するための手段です。そしてDXを実現した先には、人とAIが共に働く「AX(AI-Transformation)」という新しいモノづくりの形があります。

見積業務のDXなら「匠フォース」をご活用ください

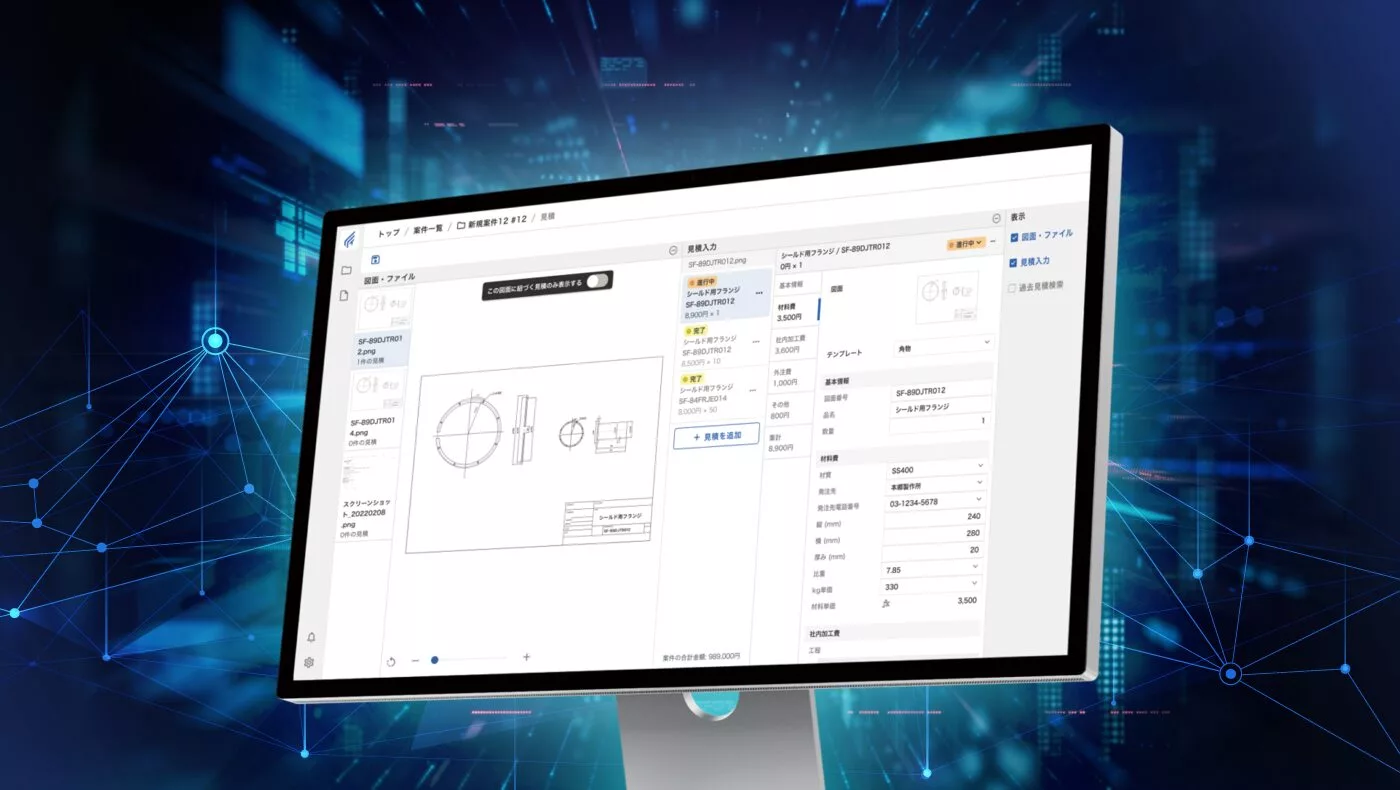

製造業における見積業務のDXに役立つのが、匠技研工業が開発したAI見積支援システム「匠フォース」です。

「匠フォース」は、図面・見積・受発注に関わる情報をすべてクラウドで一元管理できるAI見積システムです。匠フォースを使うと、たとえば次のようなことが実現できます。

- 見積業務の大幅な時間短縮

- 担当者の属人化の解消

- 見積価格の適正化と再現性の向上

匠フォースについてはこちらの記事で詳しく紹介しています。

AI見積システム「匠フォース」とは?機能や導入メリット、活用事例を紹介

見積業務の効率化・デジタル化を考えている企業のご担当者さまは、ぜひ匠技研工業までお気軽にご相談ください。

前田将太(まえだ・しょうた)|匠技研工業株式会社 代表取締役社長

出身地:東京都

出身校:東京大学法学部(同大学院中退)

幼少期より弁護士を志していたが、社会課題を根本から解決する手段としてスタートアップに魅力を感じ、起業の道へ。その過程で、日本の製造現場における深刻な課題と向き合い、その過程で、日本の製造現場における深刻な課題に直面し、モノづくりの課題解決を決意。

現在は、製造業に特化した工場経営DXシステム「匠フォース」の開発・提供を通じて、現場の生産性向上・技術承継・適正取引の実現に取り組んでいる。

「フェアで持続可能な、誇れるモノづくりを。」をミッションに掲げ、サプライヤー企業を中心とした中小製造業の現場改革を支援。現場視点を重視した実践的なDX推進やAI活用を強みとする。

-1.webp)

_v1.webp)